Если вы владелец заводов-пароходов, и решили приобрести новое оборудование для обработки металла, сочувствуем. Предложений на рынке хоть отбавляй, и найти стоящее довольно сложно.

Но какими бы вы путями не пошли, все равно придете на развилку – справа будет плазменная резка, а слева – лазерная. Зная специфику своего бизнеса, к концу нашей статьи вам будет проще решить для себя, какую технологию раскроя металла выбрать.

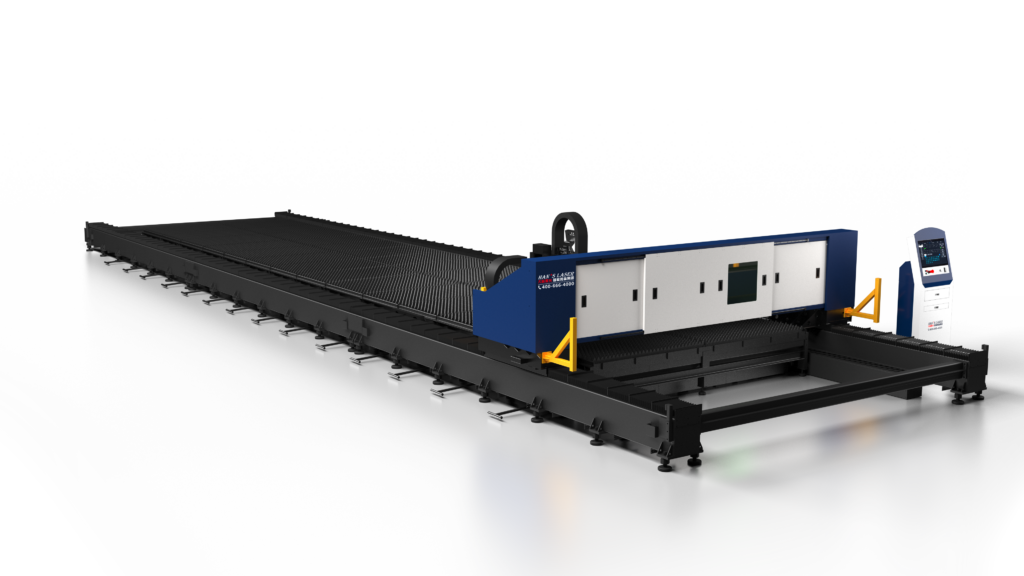

Лазерная резка

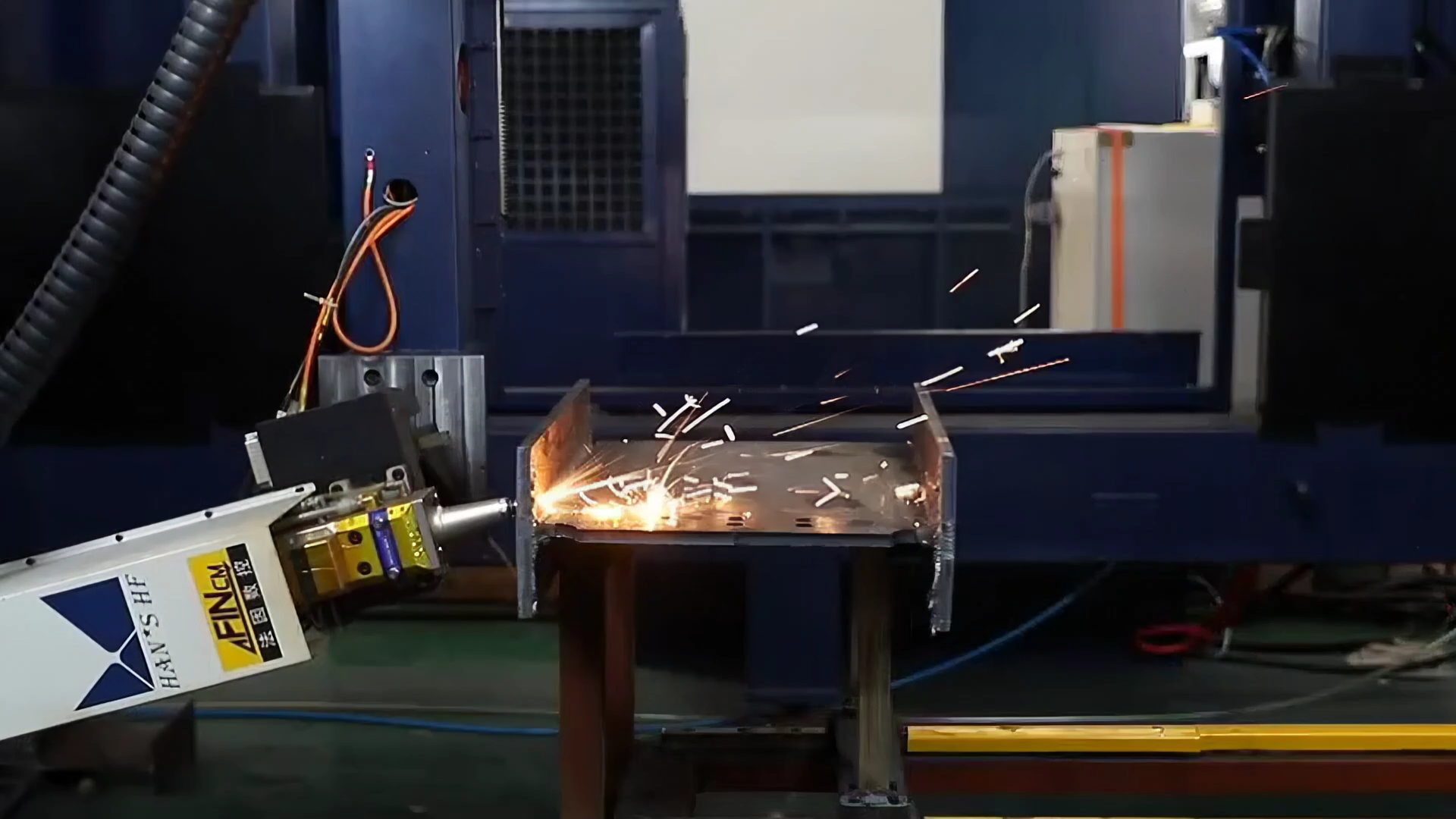

Перед вами технология раскроя металла, основанная на термическом воздействии сфокусированного луча. Он нагревает зону реза до температуры плавления или испарения. На станке легко выбрать режим работы – полноценный распил или снятие верхнего слоя без сквозных отверстий.

У лазерного луча минимальная ширина пропила, а зона термического воздействия пара сотых долей мм.

На таком станке легко вырезать детали сложной формы из листового проката и труб, профилей, балок, делать аккуратные отверстия. С каждым годом промышленные лазеры становятся популярнее благодаря:

- автоматизации техпроцесса;

- технологичности производства;

- универсальности;

- высокой точности.

Но подробнее о преимуществах технологии поговорим чуть ниже. А пока разберем особенности работы плазменного резака.

Плазменная резка

В основе технологии лежит направленный поток плазмы (то есть ионизированного газа высокой температуры). Технологический процесс прост – рабочая поверхность плавится плазмой при температуре 20 000 °C. Откуда берется плазма? Ее получают при помощи электрической дуги между электродом плазмотрона и металлом.

История плазменной резки начинается в 1950-х годах прошлого века. Несмотря на приличный возраст, технология до сих пор актуальна для отдельных отраслей промышленности.

Хотя в последнее время мы видим здоровую тенденцию на замену плазмы лазером, и неспроста. Дело в том, что станки плазменного раскроя металла проигрывают по всем фронтам современным лазерным установкам. Это видно по производительности, точности и качеству обработки металла, стоимости оборудования и обслуживанию, себестоимости продукции.

Преимущества лазерной резки

Чтобы не быть голословными, ниже приведем основные достоинства современной технологии раскроя металла при помощи лазера.

- Многопрофильная обработка металла. Есть возможность создавать сложные 3D детали в рамках автоматизированной линии.

- Очень высокая точность реза – до нескольких микрон.

- Минимальная зона термического влияния на уровне 0,1-0,5 мм. После обработки рабочая поверхность не деформируется.

- Малая ширина реза от 0,1 мм. Это упрощает создание деталей из тонких листов металла. Небольшие надрезы на поверхности будущего изделия теперь тоже не проблема.

- Лазер режет на порядок быстрее, чем плазма или любой другой метод.

- На кромках не остается грубых волокон и задиров. Поэтому дополнительно их обрабатывать не нужно.

- Можно полностью автоматизировать процесс раскроя сложных деталей на базе лазерного распиловочного станка.

- Рабочая головка установки не контактирует с поверхностью металла. Поэтому о ее быстром износе говорить не приходиться.

- До 15% экономии отходов металла за счет более плотного размещения деталей на листе.

Для отечественных клиентов пока доступны станки мощностью 50 кВт. В целом, лазером легко обработать листовой прокат толщиной до 250 мм.

Неочевидный плюс – это снижение уровня производственного травматизма. Современные станки лазерного раскроя оснащены системой быстрого отвода дыма и газов, а также защитными стеклами нового поколения. Вместе с закрытым конструктивом это гарантирует безопасность оператора.

Преимущества плазменной резки

Плазменная резка еще несколько лет назад была крайне популярной, однако сейчас все больше технопарков и металлургических предприятий переходят на лазер.

Плазморезом можно:

- Резать любой металл, проводящий ток.

- Вырезать отверстия и проемы.

- Подготавливать кромки материала.

- Резать полосы, прутки, трубы и профиль.

- Вырезать заготовки для штамповки, сварки и механической обработки.

- Обрабатывать литье.

Струя плазмы получается при помощи газа, который подается в сопло плазмореза. Там он преобразуется под действием электрической дуги. Ее температура может достигать 300000С.

Для раскроя черных металлов используют кислород и воздух, для цветных сплавов и металлов – азот, водород и аргон. Форсунка станка охлаждается либо потоком газа, либо водой. Более долговечными считается именно воздушные форсунки.

Что лучше использовать – плазменную резку или лазер

Промышленные комплексы и отдельные предприятия постепенно переходят с плазмы на лазер. Причин тому несколько:

- Более эффективный раскрой листового проката с меньшими отходами производства.

- Высокая скорость реза с качественными кромками, не требующими финишной обработки. Результат обеспечивают серводвигатели, жесткие направляющие, а также особая конструкция портала.

- Можно автоматизировать все рутинные процессы, что упрощает работу оператора станка.

- Есть вариативность по мощности промышленного оборудования.

- Более дешевые расходники и меньшее время простоя станков.

- Затраты на расходные материалы при использовании плазмы в 5 раз выше лазера!

Плазменный раскрой металла – это источник негативного воздействия на работников. Помимо серьезного шумового загрязнения, интенсивного светового и теплового излучения, при резке плазмой выделяется масса сварочных аэрозолей и газов, углерода, марганца, никеля. Это крайне негативно влияет на органы дыхания.

Нет точной статистики о травматизме при плазменной резке металла. Однако у современных лазерных станков с системами защиты такой процент в разы ниже. Сравнительная табличка ниже как бы подытожит все сказанное выше.

| Показатель | Плазма | Лазер |

| Толщина раскроя | — | + |

| Точность | — | + |

| Ширина реза | — | + |

| Скорость обработки | — | + |

| Стоимость оборудования | + | — |

| Расходные материалы | — | + |

| Затраты на эксплуатацию | — | + |

| Производительность | — | + |

Лазер просто незаменим, когда нужна предельная точность, малая ширина реза, а также универсальность обработки деталей. Современные станки с конвейера адаптированы к инструментам автоматизации для создания эффективных производственных процессов.

Почему лазерная резка эффективнее?

Некоторые предприятия пока не торопятся переходить на лазер из-за стереотипа о маломощности таких установок. Однако современные станки до 50 кВт способны на порядок лучше раскраивать металл на актуальную номенклатуру.

Владельцы производств, которые уже перешли на новый технологический уровень, отмечают рост производительности труда, значительное сокращение простоев на ремонт оборудования и замену расходников. Что самое главное, себестоимость продукта под влиянием всех факторов становится ниже в два-три раза!

Для оператора намного приятнее стоять за современным станком с минимальным риском производственного травматизма, чем «глотать» сварочную пыль и губить легкие.

Если вы готовы к переменам, то поможем с выбором, доставкой и пусконаладкой современного лазерного оборудования.

Заказать звонок

Заказать звонок Написать на почту

Написать на почту Telegram

Telegram