Сегодня трудно представить мир без обтекаемых кузовов автомобилей и самолетов, ложек и вилок на кухне, крепежной продукции и других элементов повседневной жизни. Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Штамповка металла — это обработка давлением (прессом) с контролируемым изменением формы. Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Элементы технологии были открыты еще до нашей эры. Археологические раскопки свидетельствуют о том, что у кузнецов были фигурные штампы-обжимки для отливки наконечников стрел. О первых попытках работы с падающими молотами известно из Библии и скандинавской мифологии, этот способ работает до сих пор.

В 1817 на Тульском оружейном заводе кузнец В.А. Пастухов, используя рычажный пресс и подкладные штампы, изготовил партию курков. В 1819 подобным образом уже создавали ряд деталей для нужд вооружения.

Главными вехами в развитии технологии стали следующие события:

- 1835 г. — распространение горизонтально-ковочных машин;

- 1842 г. — строительство первого парового молота Джеймсом Немитом;

- 1846 г. — запуск первого гидропресса, изобретенного Уильямом Армстронгом.

В XIX веке уже были изобретены механические и пневматические молоты, однако заводы, построенные в 1920-30-х годах все еще не отличались производительностью, управление механизмами было достаточно трудоемким. Только для обеспечения спроса на гвозди работали тысячи производств.

Машиной века стал гидравлический пресс с усилием 650 МН, заказанный французской компанией “Интерфорж”. Разработкой занимались советские специалисты. Вес оборудования составил 17 тыс. тонн, что в два раза превысило вес Эйфелевой башни. Общественности показывали, как пуансон аккуратно колет грецкие орехи, не повреждая их сердцевину.

Преимущества и недостатки штамповки металла

Прежде чем покупать штампованный металл под определенные цели или задачи, важно определить сильные и слабые стороны изделия.

Основные преимущества штамповки:

- Высокая производительность процесса, возможность массового производства.

- Хорошая точность размеров и качество поверхности штампованных деталей.

- Компактность заготовки, минимум отходов материала.

- Получения сложных форм деталей, в том числе с выступами, впадинами, профилями.

- Хорошие механические свойства штамповок за счет упрочнения металла.

У технологии есть и ряд недостатков:

- Большие затраты на изготовление штампов для каждой детали.

- Ограничения по размерам и массе штампованных деталей.

- Невозможность штамповки деталей со сквозными отверстиями.

- Возможна деформация при неравномерном охлаждении.

- Сложность автоматизации для мелкосерийного производства.

Штамповка остается одним из самых распространенных процессов обработки металлов в машиностроении. Так как описанные выше преимущества все же перевешивают возможные недостатки.

Сферы применения

Технологии штамповки решают задачи промышленности и потребительского спроса. Штампованные изделия отличаются высокой точностью, дополнительная металлообработка не требуется.

Что производят при помощи штамповки:

- Посуду и емкости: ложки, вилки, кастрюли и контейнеры;

- Болты, крепежи: металл проходит последовательную обработку разными прессами;

- Лопатки, винты для печного оборудования, вертолетов и кораблей;

- Шаровые опоры, коленчатые валы, зубчатые колеса: изготавливают сдавливанием без нагрева, детали не подвержены термоусадке;

- Корпуса оборудования, кузова автомобилей, обшивку самолетов и судов;

- Испарители холодильников: металл растягивают изнутри методом раздачи.

Технико-экономические показатели различных способов штамповки металла основаны на рациональном распределении ресурсов. Преимущества применения штампов в промышленности:

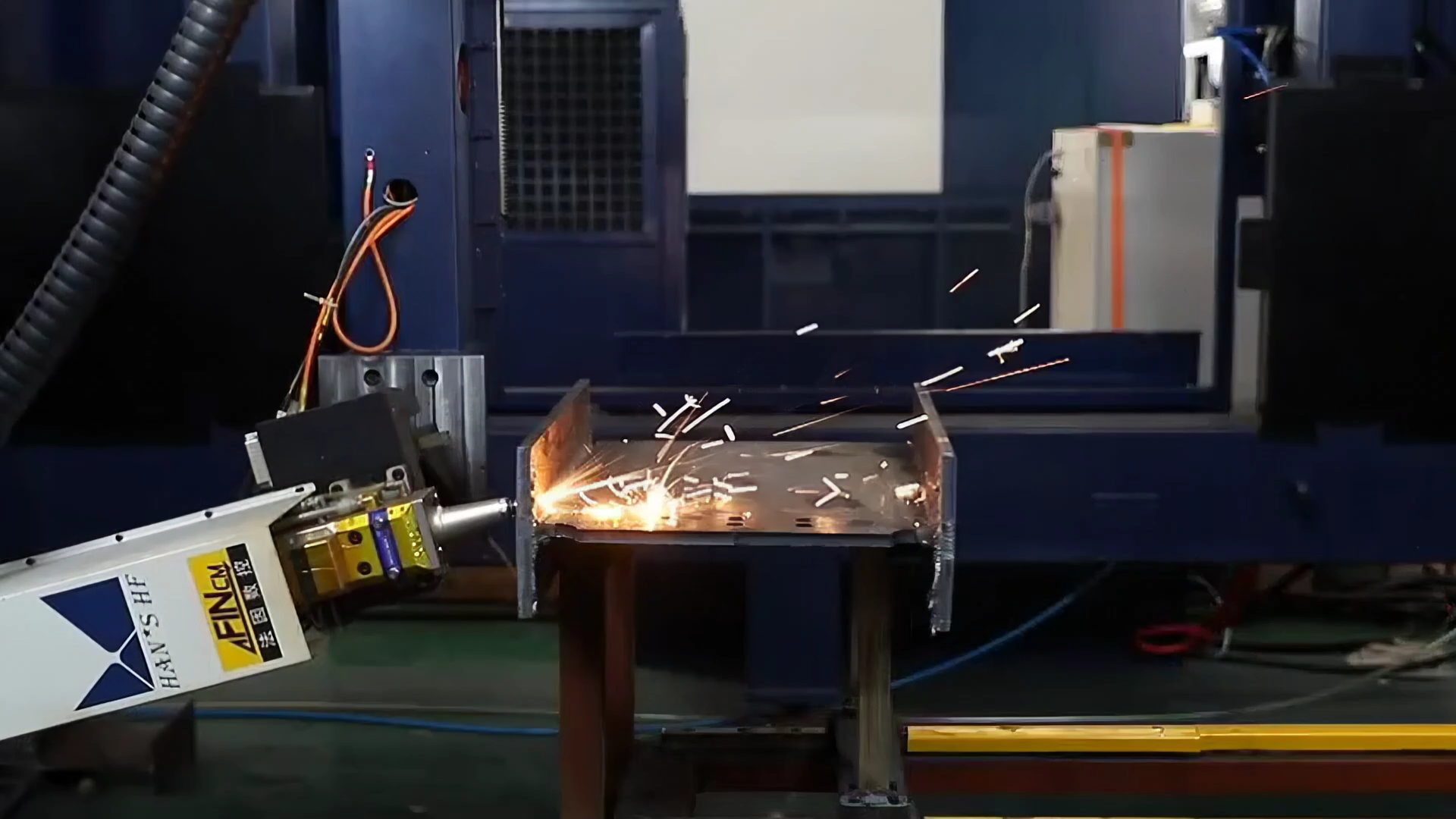

- Автоматизация производственных процессов;

- Снижение металлоемкости;

- Быстрая замена пресс-форм;

- Любая геометрия;

- Обработка поверхностей почти не требуется.

Организация отдельных этапов и производственных линий сопряжена с крупными капиталовложениями, это затрудняет распространение технологии. Недостатки:

- Разработка прототипов требует высокой квалификации;

- Дорогое оснащение;

- Целесообразность внедрения только для серийных производств;

- Невозможность полного исключения ручного труда на многих этапах.

Процессы удается автоматизировать не всегда. Для произведения некоторых операций на объектах присутствует штамповщик, который закладывает заготовки под пресс. Например, для работы с молотами требуется специалист 5-6 разряда, а для гидравлических установок достаточно всего 3 разряда.

Штампы испытывают длительные нагрузки и изготавливаются из прочных марок стали, дополнительно предусматриваются методы защиты рабочих поверхностей: специальные покрытия, упрочнение закаливанием. Современное оборудование чаще работает не ударом, а продавливанием, но производствах все еще сохраняется достаточно высокий уровень шума и вибрации.

Особенности холодной штамповки

Холодное штампование чаще осуществляется без нагрева, но не всегда. Для особо-твердых сплавов повышение температуры необходимо, но она должна быть ниже, чем t⁰ рекристаллизации.

Воздействие давлением сопряжено с упрочнением структуры сплавов, при котором изменяются показатели пластичности, что затрудняет выполнение дальнейших операций. Для устранения этого эффекта применяется промежуточная стабилизирующая термообработка. Отсутствие царапин, рисок и других дефектов обеспечивают смазочные материалы.

Предусматривается классификация методов штамповки по типу обрабатываемых полуфабрикатов:

- Листовая: формоизменяющая и разделительная, при которой излишки металла отсекаются;

- Объемная: штампы для последовательного приближения к проектной форме.

Виды холодной штамповки металла:

- Выдавливание: сплав выдавливают из матрицы, таким образом производят детали из хромистых сталей для решения технических задач в машиностроении, гильзы, маховики.

- Высадка: многократные ударные усилия (до 11000 в минуту), при которых на материал воздействуют таким образом, что уменьшается длина и увеличивается ширина. Высадка применяется для выпуска метизов, заклепок, винтов, болтов. Из-за упрочнения сплава требуется несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемная формовка: изменение конфигурации с применением обжимающих воздействий. В открытых штампах излишек металла “вытекает”, а в закрытых формовка осуществляется без отходов. Предварительно заготовкам придают нужную форму вырубкой (толстостенные колпачки, шайбы). Формовку применяют для изготовления высокоточных изделий малого размера, например, чеканку можно также назвать формовкой.

Использование этих методов ограничивается пределом текучести сплавов. Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Горячая объемная штамповка

Заготовки нагревают до температуры ковки, таким образом повышается пластичность, а рекристаллизации и плавления не происходит. На полуфабрикат воздействуют одновременно давлением и температурой.

Для производства изделий используют предварительно нарезанные прутки, профили, слитки. Предусматриваются пресс-формы двух видов:

- Открытые: штамп состоит из подвижной и неподвижной части, излишки металла в процессе вытекают (облой) и закрывают выход остальной массе. Обрезка облоя производится после охлаждения.

- Закрытые: конструкция полностью закрыта, сжимающие детали могут иметь выступы и полости. Количество сырья рассчитывается с высокой точностью, в противном случае образуются пустоты или форма не смыкается полностью.

Для формирования объемных частей в пресс-формах предусматриваются полости. В металлургии их называют ручьями. Различают следующие виды ручьев:

- Заготовительные: для перераспределения массы и смещения оси. Классифицируются по способу действия: гибочные, протяжные, пережимные, подкатные и др.

- Предварительные (черновые): основная деформация, поковка становится похожей на готовую деталь, но имеет более грубые очертания, большие радиусы закруглений, канавки отсутствуют.

- Окончательные (чистовые): цель прессования в повышении точности и получении готовой продукции.

ГОШ предназначена для серийных выпусков деталей, которые невозможно получить ковкой. Вес одной единицы продукции может достигать 3-4 тонн. Метод требует больших усилий, энергозатрат, высшей квалификации персонала и оборудования из термостойких материалов.

Предприятия, осуществляющие ГОШ преимущественно работают для обеспечения нужд военной и железнодорожной промышленности, авиации, автомобилестроения.

[include_post id=»21331″]

Листовая штамповка

Технология предназначена для изготовления тонкостенных элементов, сосудов, но с развитием промышленности сортамент увеличивается. Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Суть заключается в использовании матрицы и пуансона, от геометрических параметров которых зависит конфигурация готовой продукции. За простотой и скоростью осуществления производственных циклов стоит сложное проектирование. Весь процесс разрабатывается конструктором и технологом. Сочетание формоизменяющих и разделительных операций производится таким способом, при котором сокращается количество подходов и расход ресурсов.

Разделительные операции:

- Резка: по краю размещается режущий инструмент, отсекающий лишний материал;

- Вырубка: отделение части листа с замкнутым контуром, например овала, прямоугольника;

- Пробивка: отверстия разной формы.

Формоизменяющие операции:

- Гибка: V и U-образные изгибы, возможно выполнение более сложных вариантов;

- Вытяжка: изменение толщины листа;

- Отбортовка: выполнение бортиков по краю, например у крышек кастрюль;

- Обжим: уменьшение сечения концевой части, изготовление сужающихся сосудов;

- Формовка: изменение конфигурации с сохранением контуров заготовки.

При проектировании на опытных образцах рассматривают как будет вести себя полуфабрикат из выбранного сплава при сочетании разных способов деформации, заданной скорости и температуре, затем проектируют пресс-формы. Оборудование должно выдержать миллионы циклов, наибольший износ наблюдается на участках, ответственных за пробивку, вырубку и вытяжку. Иногда создают накладки, выполненные из более прочных материалов, чем пуансон и матрица.

Наряду с распространенными способами используются прогрессивные виды обработки эластичными средами:

- Твердой резиной: заготовки обезжиривают и нагревают, для некоторых типов деформации не нужна смазка, например для рифтов, подсечек.

- Жидкостями: поток прижимает листовой материал к твердой матрице;

- Взрывом: взрывная волна вдавливает лист металла в матрицу. Процедура проводится с целью создания крупногабаритных сложных элементов, которые сложно изготовить другими методами.

Деформация средами нашла применение в производстве диафрагм, поперечных каркасов крыла самолета, полупатрубков, пространственных элементов.

Альтернативные методы штамповки металла

У штамповки металлов есть ряд особенностей:

- Используются специальные штампы — пуансоны и матрицы, в которых формуется заготовка.

- Деформация металла происходит без снятия стружки, за счет пластического течения металла.

- Возможна горячая и холодная штамповка в зависимости от температуры нагрева заготовки.

- Применяется преимущественно для обработки цветных металлов и их сплавов, реже — стали.

- Получаемые детали имеют высокую точность размеров ±0,5 мм.

- Возможно получение поковок с глубокими впадинами, выступами, профилями.

- Используются специальные ковочные стали и сплавы, склонные к упрочнению.

- Происходит упрочнение металла за счет деформационного наклепа.

- Требуется последующая механическая обработка штамповок для придания точных размеров.

- Применяется для массового и крупносерийного производства деталей.

Таким образом, штамповка позволяет получать сложные детали с высокой производительностью и точностью.

Помимо традиционной штамповки, существуют и альтернативные методы обработки металлов давлением. В России используют:

- Гидроштамповку — используется жидкость под высоким давлением для формования заготовки в штампе. Позволяет получать очень сложные формы.

- Электромагнитную — деталь формуется импульсным электромагнитным полем индуктора. Применяется для труднодеформируемых материалов.

- Электрогидравлическую — сочетает электрический разряд в жидкости с гидравлическим давлением.

- Взрывную — использует энергию взрыва для деформации заготовки в штампе.

- Изостатическая штамповка — формование заготовки давлением со всех сторон в герметичной полости пресса.

- Штамповка пултрузией — заготовка протягивается через штамп с постепенным формообразованием.

Эти методы расширяют технологические возможности штамповки, получая более сложные изделия из разных материалов. Поговорим о популярных методах чуть подробнее.

Магнитно-импульсная

Магнитно-импульсная штамповка — это современный способ обработки металлов давлением, основанный на использовании энергии импульсного магнитного поля.

Деформация заготовки происходит за счет сил, возникающих при пропускании импульса тока через индуктор. В индукторе за доли микросекунды возникает магнитное поле напряженностью до 100 Тл. Под действием сил Лоренца в заготовке индуцируются вихревые токи, которые и создают давление деформации.

Скорость деформации достигает 100 м/с, что позволяет формовать даже самые твердые металлы. Процесс происходит без нагрева заготовки, повышая точность и качество поверхности. Технология актуальна для мелкосерийного производства сложных штамповок из жаропрочных и титановых сплавов. При этом требует больших затрат энергии и дорогостоящего оборудования.

Штамповка взрывом

Штамповка взрывом — технология обработки металлов давлением, основанная на использовании энергии взрыва. Для создания давления используется взрывчатое вещество, которое помещается в контакт со штампуемой заготовкой. Чаще используют газообразный продукт взрыва, обеспечивающий равномерное давление. За счет ударной взрывной волны металл заготовки пластически деформируется, повторяя форму штампа.

Давление при взрыве достигает сотен тысяч атмосфер, а скорость деформации порядка 103 м/с. Метод используется для штамповки крупногабаритных или труднодеформируемых заготовок. Применим для титана, жаропрочных и нержавеющих сталей, алюминия.

Для высокого качества и точности изделий требуется специальное оборудование. Также обязательно соблюдение мер безопасности при работе со взрывчатыми веществами.

Штамповка взрывом расширяет возможности формообразования сложных деталей из труднообрабатываемых материалов.

Изотермическая штамповка

Изотермическая штамповка — это разновидность обработки металлов давлением. Главная особенность — это поддержание постоянной температуры заготовки при деформации. Предварительно она нагревается до температуры 700-900°C. Во время штамповки применяется интенсивное охлаждение инструмента и заготовки. Температура в течение процесса поддерживается с точностью +/- 10°C.

Другие особенности метода деформации металла:

- Скорость деформации выше, чем при горячей штамповке.

- На выходе получаются более сложные формы деталей.

- Обеспечивает однородную и мелкозернистую структуру металла.

- Повышает механические свойства штамповок за счет дробления зерен.

- Требуется дорогостоящее оборудование и точный контроль температуры.

- Применяется в авиакосмической промышленности, атомной энергетике.

Инструменты и оборудование

Как правило, для штампования проектируются произведственные линии, часть процессов выполняется автоматически под цифровым контролем. Станки для холодной деформации содержат прессы и ударные механизмы для высадки.

Виды станов:

- Электромагнитные: инновационное решение, разжимание пружин происходит при отключении магнита от сети;

- Гидравлические: поршневый принцип работы;

- Кривошипно-шатунные: возвратно-поступательный поршневой механизм, применяемый в двигателях внутреннего сгорания;

- Радиально-ковочные: оснащены модулем для нагрева, вращающуюся заготовку подавляют бойками.

Технология ГОШ близка к ковке, поэтому здесь предусматриваются ударные установки и ковочные машины. Основные виды технического оснащения:

- Паровоздушные молоты: работают за счет веса падающих частей и сжатого воздуха;

- Фрикционные (механические) молоты;

- Горизонтально-ковочные машины и вальцы;

- Прессы различной конфигурации.

Для изготовления штампованных элементов из листового металла чаще применяют кривошипно-шатунные станы, количество поршневых механизмов может достигать 4. Для вытяжки сложных изделий используют прессы двойного и тройного действия. Для резки механизм оснащают ножницами: гильотинными, вибрационными, дисковыми.

Заказать звонок

Заказать звонок Написать на почту

Написать на почту Telegram

Telegram