Современный мир трудно представить без железнодорожного сообщения. Рельсы применяются прежде всего, для строительства железных дорог, но также различают крановые и промышленные пути. В кинематографе камера тоже движется по специальной рельсовой дорожке.

В древних государствах (Египте, Риме и Греции) пытались найти способ, который помог бы перемещать тяжелые грузы с меньшими трудозатратами. Для этого строили каменные дороги с колеями, мостки для подъема материалов и провизии на возвышения. По таким путям перевозили морские корабли на смазанных жиром полозьях.

В XVI веке при добыче камня и угля широко использовали деревянные лежни, они позволяли лошадям за 1 подход перевозить вес в 4 раза больший, чем при обычной транспортировке. Позже они были заменены на чугунные пластины. В XVIII столетии такие конструкции строили в основном для промышленных нужд, но стали появляться участки для пассажирских перевозок на конной тяге.

Прообраз современных рельс был создан горным инженером Петром Фроловым на основе грибовидной разработки В. Джессопа. Рельсы имели выпуклую форму, колеса напротив были сконструированы с соответствующей выемкой. Это дало возможность достичь скорости 50 км/ч. Первая пассажирская железная дорога в России была построена в 1837 по маршруту Санкт-Петербург — Царское село, ее протяженность составила 27 км. Поставки чугунных изделий для строительства путей на производственных участках осуществлялись уже в 1825 году.

Современные поезда могут перевозить многотонные грузы и перемещаться на больших скоростях. Форма профиля рельсы почти не изменилась, зато увеличился вес. В сравнении с 1880-гг с 22 кг он вырос до 70-75 на каждый погонный метр. Легкие конструкции до сих пор применяются для узкоколейных дорог и малонагруженных участков. Одновременно возросли требования к производству рельсовой стали.

Рельс выполняет следующие задачи:

- Служит направляющим элементом;

- Воспринимает и распределяет нагрузку на шпалы;

- Служит проводником обратного или сигнального тока.

Для дорог со скоростью движения до 250 км/ч химический состав сплавов по ковшевой пробе регламентируется ГОСТ Р 55497-2013:

- Углерод (С) — 0,55 — 0,82%;

- Марганец (Mn) — 0,7 — 1,05%;

- Кремний (Si) — 0,13 — 0,45%;

- Алюминий (Аl) — 0,02 — 0,25%;

- Фосфор (Р) — 0,025 — 0,030%;

- Сера (S) — 0, 025 — 0,035%.

Стали с таким содержанием углерода называют высокоуглеродистыми (выше 0,6%), кремний и марганец являются полезными природными примесями и одновременно раскислителями при выплавке (ферромарганец, ферросилиций), алюминий также применяют для удаления кислорода из расплава. Фосфор и сера — природные вредные примеси, увеличивающие склонность к коррозии, хладноломкость, красноломкость. Для достижения приведенных значений осуществляется глубокая очистка. Если требуется придать готовым изделиям дополнительные характеристики используют микролегирование:

- Ванадий (V) — 0,03 — 0,15%;

- Хром (Cr) — 0,35 — 0,45%;

- Титан (Ti) — 0,007 — 0,025%;

- Азот (N) — 0,010 — 0,020%;

- Никель (Ni) — до 0,20%;

- Медь (Cu) — до 0,15% и 0,20% для разных категорий.

Для готовых сплавов предусматриваются допустимые отклонения от химического состава, в зависимости от элемента они не превышают сотых или тысячных долей процента, а общее содержание кислорода не может быть выше 0,003%.

Микроструктура представляет собой пластинчатый перлит с включениями феррита на границах зерен, неоднородность структуры не допускается (запрещены дефекты: пористость, пузыри, темные и светлые пятна, ликвация).

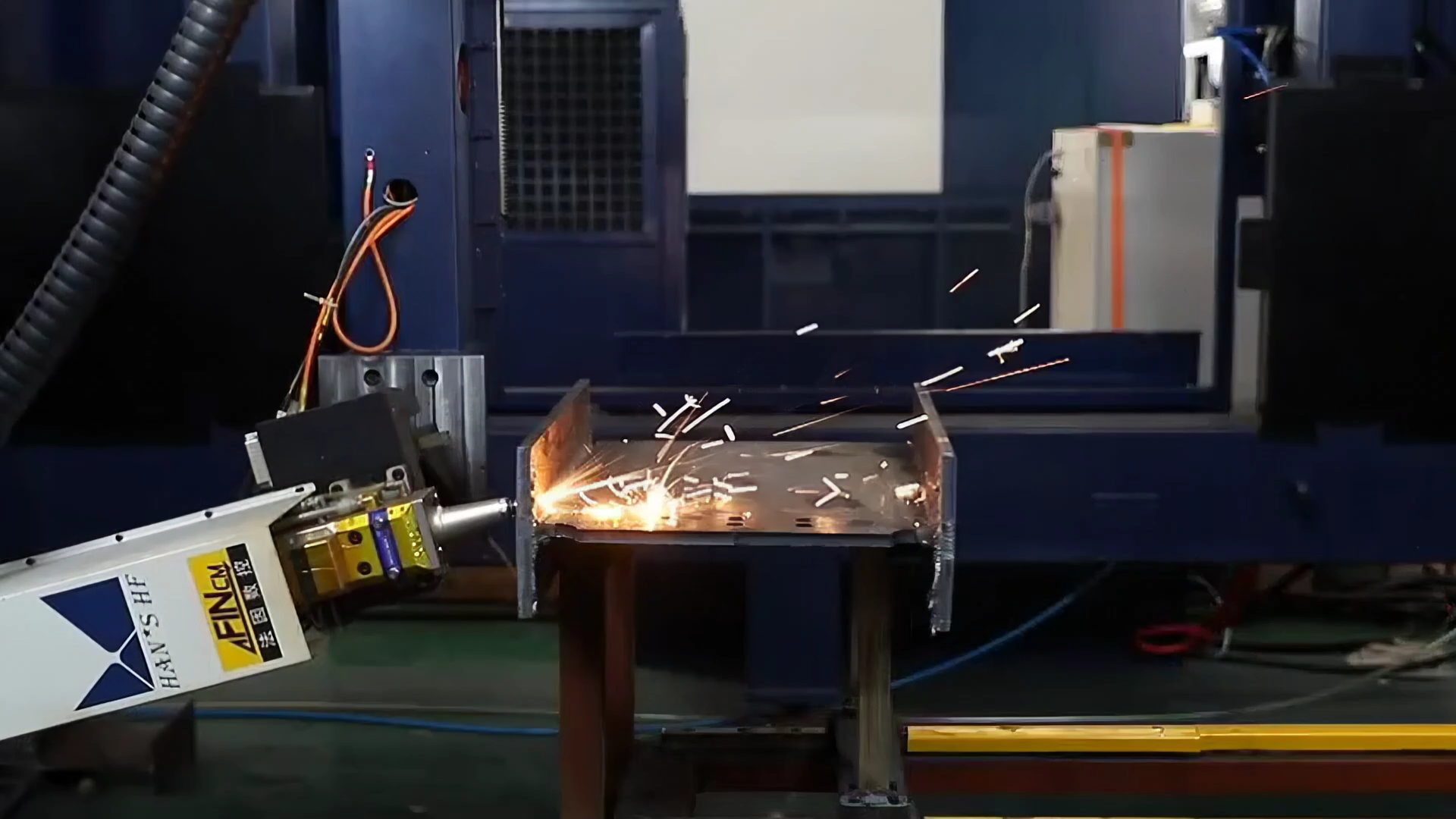

Готовую сталь после ковшовых проб разливают в изложницы, где она застывает в виде слитков. Сырье транспортируют на специальные заводы, где осуществляют следующие этапы:

- Нагрев заготовок;

- Получение блюмса (прямоугольной заготовки) путем обжатия;

- Прокатка на станах с различным диаметром валков и формой ручьев;

- Охлаждение;

- Калибровка — увеличение точности на валковых станках без дополнительного нагрева;

- Упрочняющая термообработка;

- Отделка поверхности.

Длина стандартного ж/д рельса — 100 метров. Прокладка бесстыковых перегонов и сварных плетей снижает сопротивление транспорту на 5-7%. Экономия на стыковых креплениях достигает 4 тонн на 1 км. Одновременно тяжелые рельсы равномерно распределяют нагрузку на большее число шпал, уменьшают механический износ балласта и имеют больший срок службы. Таким образом повышение металлоемкости уменьшает соотношение расхода металла и перевозимого по участку тоннажа.

[include_post id=»11087″]

Виды рельсовой стали

Марки, используемые для верхнего строения путей (ВСП) сходны по химическому составу, но соотношение твердости, пластичности и других свойств у них разное. Рассмотрим самые популярные материалы:

- К76 — оптимальный вариант для 75% для ширококолейных ж/д полотен;

- К76Ф — микролегирование ванадием 0,03-0,1% позволяет использовать металл для путей с высокой нагруженностью и предназначенных для промышленного транспорта;

- К63 — содержит меньше углерода, но добавки никеля и хрома (до 0,3%) повышают коррозионную стойкость и механическую выносливость;

- К63Ф — с присадками ванадия;

- М54 — с повышенной ударной вязкостью, благодаря увеличенному содержанию марганца, применяется для соединительных накладок.

Стали выплавляют разными методами:

- М — в мартеновской печи;

- К — в конвертерной установке;

- Э — в электропечи.

От метода выплавки зависит уровень чистоты от примесей и точность состава. В зависимости от химической формулы сплавы обладают разной склонностью к термоупрочнению, в связи с этим готовую продукцию классифицируют следующим образом:

- Термоупрочненные (твердость 350 или 370 НВ): применяют объемную закалку и отпуск или дифференцированное упрочнение (закалка головки с самоотпуском, горячая правка);

- Нетермоупрочненные (твердость 260, 300 или 320 НВ).

Изделия без термической обработки пригодны для высокоскоростного пассажирского транспорта и путей общего назначения обычной, повышенной и высокой прочности.

Термообработке подвергают рельсы с увеличенной низкотемпературной и контактной надежностью, повышенной износостойкостью для совмещенного движения (пассажиропоток+ грузоперевозки).

Маркировка рельсовой стали

Стальные сплавы для путей общего назначения по ГОСТ Р 51685-2013 обозначаются буквами и цифрами, например: Э76Ф, М76Т, 76ХСФ, 90ХАФ. Рассмотрим, как расшифровываются маркировки:

- Буквы в начале (М, К, Э) указывают на технологию выплавки. В электропечи проще регулировать температуру, в расплав не попадают продукты горения, поэтому примесей в Э76 меньше, чем в К76.

- Цифры (63, 76, 90) говорят о среднем для марки содержании углерода в сотых долях процента, например в Э68 оно должно находиться в диапазоне 0,60-0,73%. Чем больше карбидов, тем выше твердость и износостойкость.

- Буквы в конце (Ф, С, Х, Т, А) — легирование ванадием, кремнием, титаном, хромом, азотом, при этом обозначаются не все концентрации, а только приближенные к 1%.

Рельсы для узкоколейных дорог производят по ГОСТ 5876-82, предусмотрено всего три марки стали: Н50, Т60, ПТ70. В зависимости от содержания углерода действует классификация:

- Н — нормальная твердость;

- Т — твердые;

- ПТ — повышенной твердости.

Цифры указывают на углеродную долю в сотых долях процента. К этим изделиям предъявляют меньше требований (например их твердость всего 170-250 НВ) поэтому допускается изготовление из сталей с индексами раскисления СП и ПС. В металле больше вредных примесей, влияние которых компенсируется мышьяком, повышающим износостойкость и твердость.

Требования к массовой доле элементов в составе марки рельсовой стали

| Марка стали | Массовая доля элементов % | ||||||||

| Углерод | Марганец | Кремний | Ванадий | Титан | Хром | Фосфор | Сера | Алюминий | |

| Не более | |||||||||

| К78ХСФ | >0,76-0,82 | 0,75-1,05 | 0,40-0,80 | 0,05-0,15 | 0,040-0,60 | 0,025 | 0,025 | 0,005 | |

| Э78ХСФ | |||||||||

| М76Ф | 0,71-0,82 | 0,25-0,45 | 0,03-0,15 | 0,035 | 0,040 | 0,020 | |||

| К76Ф | 0,030 | 0,035 | |||||||

| Э76Ф | 0,025 | 0,030 | |||||||

| М76Т | > | >0,007-0,025 | 0,035 | 0,040 | |||||

| К76Т | 0,030 | 0,035 | |||||||

| Э76Т | 0,025 | 0,030 | |||||||

| М76 | > | 0,035 | 0,040 | >0,025 | |||||

| К76 | 0,030 | 0,035 | |||||||

| Э76 | 0,025 | 0,030 | |||||||

|

Примечания: В марках стали буквы М, К, Э – обозначают способ выплавки стали, цифры – среднюю массовую долю углерода, Буквы Ф, С, Х, Т – легирование стали ванадием, кремнием, хромом и титаном соответственно. Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1, Т2, H), никеля и меди не более 0,15% каждого, при суммарной массовой доле не более 0,40%. Химический состав для Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 – 0,87%. При этом цифры в марке стали заменяют на 85. |

|||||||||

Механические свойства рельсовой стали

Сталь для изготовления рельсовых путей должна противостоять циклическим нагрузкам, обладать достаточной твердостью и пластичностью. Для проведения контрольных испытаний используют рельсы начала и окончания плавки, промаркированные специальным образом.

Механические свойства замеряют с учетом параметров готовой продукции (толщины металла, показателей, полученных при термообработке). Основные характеристики:

- Временное сопротивление — 900- 1280 Н/мм² — величина указывающая на предельные напряжения, которые предшествуют разрушению при разнонаправленных нагрузках: статических, динамических, сжимающих и растягивающих.

- Предел текучести — 500-870 Н/мм² — нагрузка, вызывающая удлинение образца на 0,2%.

- Ударная вязкость — 15-25 Дж/см² — способность поглощать ударное воздействие без разрушения. Для всех видов измерения проводятся при комнатной температуре, а для продукции низкотемпературного исполнения при -60⁰.

- Относительное удлинение — 8-9% — максимальное растягивающее воздействие, предшествующее разрыву.

- Относительное сужение — 14-25% — разница между исходным сечением профиля и уменьшенным при разрыве.

Конструкция профиля состоит из головки катания, шейки и подошвы. Изготовить и эксплуатировать изделие с равными показателями твердости во всех частях довольно затруднительно, поэтому твердость по Бринеллю (НВ) измеряют в нескольких точках:

- 1 — на поверхности головки катания;

- 2- на глубине 10 мм по вертикальной оси;

- 3 и 4 — на глубине 10 мм от выкружки (скругления головки);

- 5 — на глубине 22 мм от поверхности по центральной вертикальной оси;

- 6 — в шейке, в точке центров радиусов;

- 7 и 8 — в подошве, внутри толщи металла.

Наибольшая прочность в точке 1, а наименьшая в — 5, при этом разность значений не должна превышать 30 НВ. Все показатели сводятся к эксплуатационным качествам: предел выносливости, эксплуатационная надежность, циклическая трещиностойкость.

Заказать звонок

Заказать звонок Написать на почту

Написать на почту Telegram

Telegram