Проволока — это металлическая нить имеющая преимущественно круглое сечение, но также предусмотрены наименования овальной, треугольной, квадратной, шестигранной формы. Для решения некоторых задач требуется Х-образная стальная нить, клиновидная, с периодическим рифлением и др.

Впервые материал был изготовлен в Древнем Египте из мягкого золота. Античные изделия получали прокатыванием между двумя твердыми поверхностями, но из-за специфики метода по всей длине формировался спиральный шов. Наряду с этим использовали ковку на рифленой наковальне и плющение, к середине 2 тысячелетия до н.э ювелиры уже могли производить цепочки.

С VII века основным способом изготовления стало волочение: обработка давлением, при котором длинномерные прутки протягивают через фильеру или канал с отверстием меньшего диаметра, чем был у заготовки. Сегодня производство стальной проволоки уже не требует значительных ресурсов и трудозатрат, поэтому она применяется практически во всех сферах деятельности: для кабелей, пружин, плетения металлических сеток и канатов, электродов и многого другого.

Волочение производится в двух режимах:

- Холодным методом (при комнатной температуре);

- С нагревом (горячекатаная).

Заготовкой служит специальная катанка, возможно применение прутьев, полученных непрерывным литьем, однако их структура более рыхлая и пористая. Классификация продукции приводится в ГОСТ 2333-80. Согласно стандарту проволоку можно получить несколькими способами:

- Холоднотянутая;

- Холоднокатаная;

- Горячекатаная или теплотянутая;

- Калиброванная.

Холодные способы отличаются направлением усилия: вытягивание и прессование. В каждом случае диаметр заготовки уменьшается, а длина увеличивается. Протягивание через отверстие показывает высокую точность, прессование увеличивает прочность, делает структуру более плотной.

Технология горячего проката отличается тем, что металл предварительно доводят до температуры рекристаллизации, основные деформирующие операции производятся при сильном нагреве, на последующих этапах заготовка немного остывает, и при деформирующих воздействиях приобретает более точные параметры. Материал сохраняет пластичность, но показывает невысокое качество исполнения. Калиброванная продукция производится с таким же нагревом, но на заключительном этапе обрабатывается холодными методами. Изменяются только поверхностные слои металла, они становятся плотнее, тверже, улучшается качество поверхности, сердцевина остается пластичной.

Проволоку изготавливают из всех классов стали (углеродистых, низкоуглеродистых, легированных и высоколегированных) и из сплавов специального назначения (коррозионно-стойких, прецизионных, электротехнических).

В зависимости от назначения производственный процесс включает в себя следующие операции:

- Предварительное травление заготовок кислотными составами: с поверхности катанок удаляют окалину и другие загрязнения;

- Затем материал очищают от использованных кислот большим количеством воды, сушат, наносят смазки для холодного волочения или нагревают в печи;

- Пропускают через волоки выбранным способом;

- Термообработка: отжиг, отпуск, закаливание, нормализация, стабилизация (отпуск под электрическим напряжением);

- Обработка поверхности: полировка, шлифовка, травление (металл становится матовым), черная, покрытая окалиной;

- Нанесение покрытий: цинкование, оксидирование и т.д.;

- Сматывание в мотки, упаковка.

Размеры проволоки

ГОСТ 2333-80 предусматривает деление сортамента согласно размерам: диаметры первой группы — менее 0,1 мм, последняя девятая группа — это изделия толще 8 мм. Стальная проволока общего назначения ГОСТ 3282-74 имеет размеры от 0,16 мм до 10 мм. Так как для классификации применяют разные регламенты типоразмер может указывать на толщину металла с покрытием (полимерным, металлическим) или без него.

| Группы | Диаметр проволоки |

|

1 |

< 0,1 мм |

|

2 |

0,1 – 0,2 мм |

|

3 |

0,2 – 0,4 мм |

|

4 |

0,4 – 0,8 мм |

|

5 |

0,8 – 1,6 мм |

|

6 |

1,6 – 4,0 мм |

|

7 |

4,0 – 6,0 мм |

|

8 |

6,0 – 8,0 мм |

|

9 |

> 8 мм |

Классификация по форме сечения

Наиболее распространена круглая проволочная продукция. Удобная форма отвечает запросам промышленного производства, приборостроения и других областей, но для решения многих технических задач она не подходит, поэтому предусмотрена следующая классификация:

- Многоугольные (квадратная, прямоугольная, шестигранная) — для пружинных шайб, крепежей;

- Трехгранная и клиновидная — для фильтроэлементов и плетения тросов;

- Овальная — для крепежных скобок, ТВЭЛов атомных реакторов;

- Зетобразная, иксобразная, трапециевидная — для несущих канатов;

- Периодического и специального профиля — для армирования;

- Сегментная с установленным размером хорды.

Стальная нить применяется для бронирования электрических кабелей, особенно при подводной и подземной прокладке, армирования резиновых и полимерных изделий, намоток нагревательных элементов и ламп накаливания. Для шплинтовых креплений может использоваться полукруглый вид.

Типы проволоки по химическому составу

В России для изготовления стальной нити применяют более 200 сплавов. Их выбор, прежде всего, обусловлен условиями эксплуатации. Наиболее распространены изделия из углеродистых сталей:

- Обыкновенного качества (Ст0, Ст3, Ст5 и т.д с разным индексом раскисления) — общего назначения, для неответственных элементов;

- Качественная (Ст10, 20, 25, 30) — для холодной высадки, машиностроения, оборудования, товаров народного потребления.

- Инструментальная (У7, У7А и т.д) — для изделий, испытывающих нагрузки: иглы, пружины, канаты;

- Автоматная (А12, А 20) — стальная нить большого диаметра для холодной высадки и вытачивания;

- Рессорно-пружинная (60Г, 70Г, 50ХГР) — для упругих деталей.

Для сварки используют материалы с разным химическим составом:

- Низкоуглеродистая: Св-08, Св10-ГА, Св-10 Г2;

- Легированная: Св-08ГС, Св-12ГС, Св-08ХГСМФА;

- Высоколегированная: Св12Х13, Св-08Н50.

| Классификация | Марка стали |

| Низкоуглеродистая | Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА и СВ-10Г2. |

| Легированная | Св-08ГС, Св-12ГС, Св-08МХ, Св-10ГН, Св-08ГСМТ, Св-15ГСТЮЦА (ЭП 439), Св-20ГСТЮА, Св-18ХГС, Св-10НМА, Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-10ХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-08ХГСМФА, Св-04Х2МА, Св-13Х2МФТ, Св-08Х3Г2СМ, Св-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ (ЭИ-984), Св-08ХН2ГМТА (ЭП-111), Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06Н3, Св-10Х5М. |

| Высоколегированная | Св-12Х11НМФ, Св-10Х11НВМФ, Св-12Х13, Св-20Х13, Св-06Х14, Св-08Х14ГНТ, Св-10Х17Т, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, Св-08Х16Н8М2 (ЭП-377), Св-08Х18Н8Г2Б (ЭП-307), Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-04Х19Н9С2, Св-08Х19Н9Ф2С2, Св-05Х19Н9Ф3С2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б (ЭИ-898), Св-06Х19Н10М3Т, Св-08Х19Н10М3Б (ЭИ-902), Св-04Х19Н11М3, Св-05Х20Н9ФБС (ЭИ-649), Св—06Х20Н11М3Б (ЭП-89), Св-10Х20Н15, Св-07Х25Н12Г2Т (ЭП-75), Св-06Х25Н12ТЮ (ЭП-87), Св-07Х25Н13, Св-08Х25Н13БТЮ (ЭП-389), Св-13Х25Н18, Св-08Х20Н9Г7Т, Св-08Х21Н10Г6, Св-30Х25Н16Г7, Св-10Х16Н25АМ6, Св-09Х16Н25М6АФ (ЭИ-981А), Св-01Х23Н28М3Д3Т (ЭП-516), Св-30Х15Н35В3Б3Т, Св-08Н50 и Св-06Х15Н60М15 (ЭП-367). |

Для широкого потребления подбирают материалы, которые хорошо обрабатываются волочением, легируют преимущественно доступными химическими элементами: марганец, кремний, медь, алюминий. Для деталей из стальной нити, работающих в тяжелых условиях, в состав могут добавляться тугоплавкие металлы: молибден, ванадий, вольфрам.

[include_post id=»5184″]

Виды проволоки по способу конечной обработки

Пластическая деформация создает напряжения в структуре металла. Для устранения их негативного воздействия, улучшения соотношения пластичности и твердости, производят термическую обработку.

- Отжиг — может быть полным с рекристаллизацией и растворением избыточных фаз, или неполным для частичного снятия усталостных напряжений, приведения в равновесное состояние всех компонентов сплава.

- Отпуск — проводится для марок, закаливаемых в мартенсит, в зависимости от терморежима устраняется хрупкость инструментальных, пружинных и конструкционных классов;

- Закаливание и отпуск — быстрый нагрев до точки полиморфного распада, при котором растворяются фазы, пребывающие в структуре в низкотемпературных состояниях. Металл приобретает твердость, но становится хрупким, для стабилизации производят дополнительный нагрев и “отпускают” избыточную жесткость.

- Патентирование — нагрев до 870-950⁰ с последующим охлаждением в расплаве солей или свинца до 450-500⁰, затем выдержка в воде или на воздухе, пока температура не снизится до комнатной.

- Стабилизация — отпуск под напряжением повышает упругость и сопротивляемость усталости, процедура предназначена для пружин.

- Термомеханическая обработка (ТМО) — одновременное действие температур и давления измельчает зерно, удлиненное после волочения, кроме этого у границ кристаллов легирующие элементы формируют дислокации, металл становится одновременно прочным и пластичным. Охлаждение производят быстро, поэтому сталь одновременно закаливается.

Термообработку проводят в походной печи сразу после чистовой прокатки или волочения. Благодаря низкой металлоемкости проволока нагревается и остывает практически мгновенно, поэтому термические воздействия дают чистый эффект, который сложнее получить у толстостенного проката.

Классификация проволоки по назначению

Российским стандартом предусматривается виды, указывающие на области применения. В зависимости от использованного сплава, технологии производства и свойств готовых изделий можно выделить несколько десятков категорий. Приведем основные:

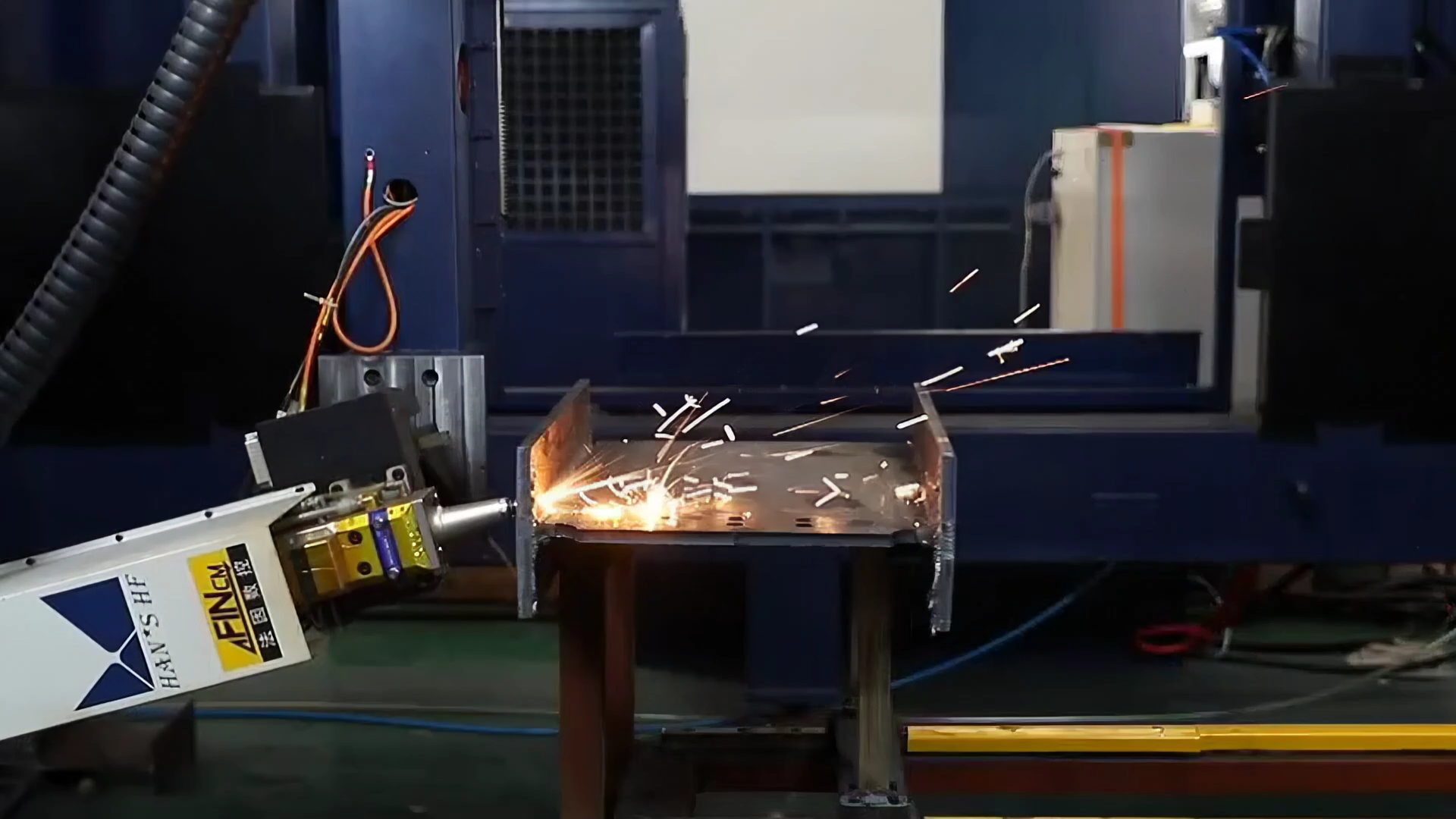

- Для металлообработки: сварочная, наплавочная;

- Электротехническая: для заземления, сердечников кабелей, бронирования проводов;

- Для навивок элементов сопротивления, нагревания, накаливания;

- Канатная: разные виды для сердечников, свивок, концентрических слоев;

- Для армирования: для ж/б изделий, в том числе предварительно напряженных, укрепления резин, полимеров;

- Упругие: для пружин, гибких тяг;

- Для холодной высадки: крепежи, детали, полученные давлением без нагрева;

- Для монтажных работ: бандажная, шплинтовая;

- Для легкой промышленности: бердная, гребнечесальная, игольная;

- Для струн музыкальных инструментов;

- Вязальная: для плетения сеток.

Проволока применяется для звукозаписи, упаковки товаров, из нее изготавливают проволочные корзины для систем хранения, канцелярию и многое другое. Так как потребление всех категорий достаточно велико, предпринимаются попытки повысить прочность и долговечность материалов с помощью покрытий.

Разновидности стальной проволоки по типу поверхности

Устойчивость внешних слоев металла к коррозии, отдельным группам агрессивных веществ (бензину, спиртам) влияет на эксплуатационных характеристики и долговечность. Шлифовка помогает снять пластические напряжения с поверхности, устранить невидимые глазу микроскопические неровности, в которых может скапливаться конденсат.

В зависимости от проведенных процедур действует классификация:

- Без дополнительной отделки: присутствуют остатки технологических смазок, меди, буры, примененных при волочении;

- Тянутая, после шлифовки: поверхностный слой обтачивается механически на промежуточных этапах, затем полуфабрикат протягивают через волоки до достижения заданного типоразмера;

- Травленая: после обработки кислотами металл быстро окисляется на открытом воздухе, формируя защитную пленку окислов;

- Шлифованная: абразивы придают поверхности гладкость, удаляют мелкие неровности, а вместе с ними снижает возможность образования поверхностных напряжений.

- Полированная: после абразивов продукцию обрабатывают трением, используя более мягкие материалы до достижения зеркального блеска.

Металл можно защитить от износа с помощью химической обработки и нанесения антикоррозийных покрытий. Предусмотрены следующие способы:

- Термообработка: при нагреве металл окисляется и покрывается окалиной, внешне поверхность черная;

- Оксидирование: окисление внешних слоев препятствует поступлению влаги в толщу металла, после процедуры остаются цвета побежалости;

- Термическая обработка в защитных средах: светлая проволока.

Виды покрытий:

- Неметаллические: полимеры, фосфатирование;

- Металлические: цинк, олово, медь, алюминий, латунь.

На заключительных этапах продукция проходит испытания и упаковывается согласно форме поставки: в мотки или бухты с клеймом (до 1500 кг) или для использования конечным потребителем: в катушки с указанием стандартов. Транспортировка осуществляется в ящиках, пленке или парафинированной бумаге.

Заказать звонок

Заказать звонок Написать на почту

Написать на почту Telegram

Telegram