Высоколегированные стали— это сплавы, в которых массовая доля легирующих добавок превышает 10%.

Они отличаются не только специфическими свойствами, которые придают присадки, но и сложной кристаллической структурой. Чтобы каждый химический элемент нашел свое место в молекулярной решетке, расплав предварительно очищают от примесей и углерода. Материал содержит разные металлы, интерметаллиды и карбидные включения. Для создания единой, прочной структуры полуфабрикаты подвергают термической обработке.

Согласно стандарту ГОСТ 5632-72 (время действия регламента ограничено) высоколегированные стали классифицируют по компоненту, составляющим основу:

- Никелевые: твердый раствор хрома и присадок в никеле;

- Железоникелевые: основа — железо, усиленное никелем.

Массовая доля железа во всех марках не менее 45%, а содержание основного легирующего элемента по нижнему пределу — от 8%. Общие характеристики:

- Стойкость ко всем видам коррозии в сложных условиях эксплуатации;

- Технологичность: пластичность, обрабатываемость штамповкой и резанием;

- Чувствительность к термообработке: при прохождении температурных порогов характеристики меняются;

- Немагнитность (не у всех): позволяет применять в производстве точного оборудования.

Все сплавы пригодны к сварке, но операцию может выполнить только профессионал. При нагреве и плавлении кромок происходит рекристаллизация, выгорание углеродов, показатели прочности и другие свойства изменяются. Каждая марка имеет собственное назначение, а характеристики зависят от массовой доли лигатур. Например вольфрам и молибден служат упрочнителями хромоникелевых систем, ванадий и марганец повышают износостойкость, цинк выполняет роль стабилизатора, так как способен составлять связи с рядом веществ.

Основные потребители: нефтедобывающий и нефтеперерабатывающий сектор, газовая отрасль, энергетическая промышленность, морское судостроение, промышленные линии, где используется печное и охлаждающее оборудование. В остальных отраслях применение сталей со сложной химической формулой не так распространено. Для решения стандартных технических задач не требуются специальные качества, но ряд сталей используют и в быту: для изготовления посуды, ножей, барабанов стиральных машин.

Виды высоколегированных сталей

Служебные названия позволяют определить сферу применения. Несмотря на разнообразие материалов с разными качествами, стандартом ГОСТ 5632-72 выделены 3 группы:

- I — Корозионно-стойкие: устойчивость ко всем видам коррозии, в том числе электрохимической и под напряжением.

- II — Жаростойкие (окалиностойкие): стойки к агрессивным средам и образованию окалины в терморежиме выше 550⁰. Используются в производстве ненагруженных деталей.

- III — Жаропрочные: устойчивы к механическим нагрузкам при повышенных температурах.

Все высоколегированные стали предназначены для применения в неблагоприятных условиях. Примеры:

- Криогенные: 10Х14Г14Н4Т, 12Х18Н10Т;

- Кислотоупорные: 08Х17Н5М3, 06ХН28МДТ, ХН65МВ;

- Высокопрочные: 20Х17Н2, 95Х18;

- Для конструкций, размещенных в агрессивных средах: 08Х21Н6М2Т, 10Х17Н13М2Т;

- Для морского судостроения: 09Х17Н7Ю1, 07Х16Н4Б;

- Для предметов быта: 12Х17, 08Х18Т1, 10Х14Г14Н3;

- Для изделий, подвергающихся ударным нагрузкам: 20Х13, 25Х13Н2;

- Режущие: 30Х13, 40Х13;

- Для оснащения турбин: ХН60Ю, ХН77ТЮРУ;

- Для печного оборудования и выхлопных систем: 36Х18Н25С2, ХН45Ю.

Некоторые марки могут использоваться в разных сферах. Например 12Х18Н10Т применяется в температурных диапазонах от -196 до +600 С⁰, одновременно служит прочным конструкционным материалом для изготовления нагруженных деталей и противостоит воздействию кислот, щелочей, солей, сваривается без ограничений.

Жаростойкая группа содержит много хрома (не менее 28%) и кремния, в процессе окисления они формируют пленку окислов, которая защищает поверхность от разрушения. Сплавы используют для производства установок пиролиза, теплообменников, термопар, электродов. Например 15Х25Т или 40Х10СМ2.

Жаропрочные составы имеют склонность к дополнительному упрочнению вследствие выпадения дисперсных частиц при воздействии температур. В перенасыщенном растворе атомы, не связанные в кристаллической решетке сдвигаются к границам зерен и образуют включения. Различают три типа упрочнения: карбидное, интерметаллидное и смешанное.

[include_post id=»5371″]

Категории высоколегированных сталей

Эксплуатационные характеристики зависят от структурных признаков. Строение кристаллической решетки обусловливает устойчивость к группам агрессивных сред, рабочим терморежимам и нагрузкам. Сплавы классифицируют по классам:

- Ферриты: пластичные с зернистой неоднородной структурой, обладают меньшей коррозионной стойкостью, так как железо, связанное в карбидных соединениях реагирует на увеличенные концентрации агрессивных веществ, упорядоченная решетка сохраняет магнитную проницаемость.

- Аустениты: переходное состояние при охлаждении расплава, но сплавы хромоникелевомарганцевой системы сохраняют его в обычных условиях. Отличаются высокой коррозионной стойкостью, хорошо поддаются обработке давлением.

- Мартенситы: образуются в хромистых составах при быстром охлаждении аустенитов. Металл становится плотным, устойчивым к холодовому охрупчиванию, обретает повышенную прочность и память, восстанавливается после незначительных повреждений. Мартенситы стойки к окислению при экстремальном нагреве, но применение в контакте с окислителями ограничивается, так как появляется склонность к межкристаллической коррозии.

Большое количество добавок иногда вызывает формирование одновременно двух фаз, имеющих разные свойства. Среди высоколегированных марок распространены следующие виды:

- Аустенитно-мартенситный (в любых соотношениях) — повышенная прочность обусловлена дисперсно-твердеющими частицами и мартенситными включениями.

- Мартенситно-ферритный (до 10% феррита) — хромистые соединения обеспечивает оптимальную пассивацию поверхности, достаточную твердость. Этот тип применяется в производстве нефтехимического оборудования. При сварке высока вероятность появления хрупких трещин.

- Аустенитно-ферритный (до 10% феррита) — улучшенная механическая прочность в сравнении с аустенитными. Стойкость к коррозии зависит от химической формулы. Аустенитная решетка не устойчива к воздействию хлора, но при объединении фаз задача может быть решена.

Наиболее востребованы аустенитные стали с высоким содержанием хрома (от 18%) и никеля (от 8%). Они универсальны при использовании в большинстве разрушающих сред, но обладают недостаточной механической прочностью для изготовления нагруженных деталей и конструкций.

Выплавка ферритов — сравнительно недорогой процесс: они не требуют дорогих добавок и сложных режимов термообработки для изменения молекулярного строения. Создание дуплексных структур открывает новые возможности для решения технологических задач, часто они превосходят характеристики отдельных классов или обладают лучшими экономическими показателями.

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

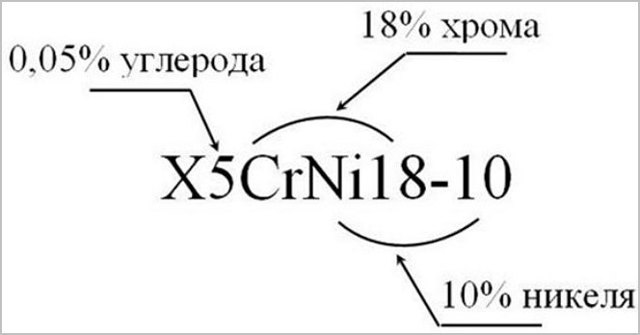

Маркировка

В российской системе обозначений маркировка указывает на химический состав, в ней приведены все элементы, формирующие основу, и лигатуры, концентрации которых приближены к 1%.

Расшифровка:

- Первая цифра — углеродная составляющая, выраженная сотыми долями процента. Например в марке 12Х17 оно равно 0,12%.

- Буквенные символы — обозначают включенные в состав металлы, сразу после углерода указывают основной компонент.

- Цифровое обозначение — содержание каждого элемента в процентах. Если оно равно или приближено к 1, цифру не пишут.

Примеры:

- 8Х18Н10Т — углерод (0,08%), хром (18%), никель (10%), титан (1%);

- 07Х16Н4Б — углерод (0,07%), хром (16%), никель (4%), ниобий (1%);

- ХН65МВ — сырье специального назначения ЭП567: углеродная масса не указана ( содержание менее 0,03%, значение округлено до 1), общий хромникелевый эквивалент — 65%, марганец (1%), вольфрам (1%)

Дополнительные обозначения:

- Р — режущие. Углеродная масса не указывается, так как она пропорциональна содержанию ванадия, а хромистая составляющая всегда равна 4-9%. Пример: Р9М4К8, режущая сталь, легированная молибденом и кобальтом.

- У — ХН77ТЮР и ХН77ТЮРУ отличаются по содержанию углерода, следовательно пропорции в составе смещены.

- Специальные методы обработки указывают через дефис: ПТ- плазменная выплавка, ГР — газокислородное рафинирование и др.

Как правило, классификация объединяет группы с похожим обозначением и признаками. Иногда встречаются маркировки ЭИ827, ЭП109. Они указывают реестр предприятия, создавшего патент. Позднее они включаются в обычную систему и им присваивается общепринятая формулировка.

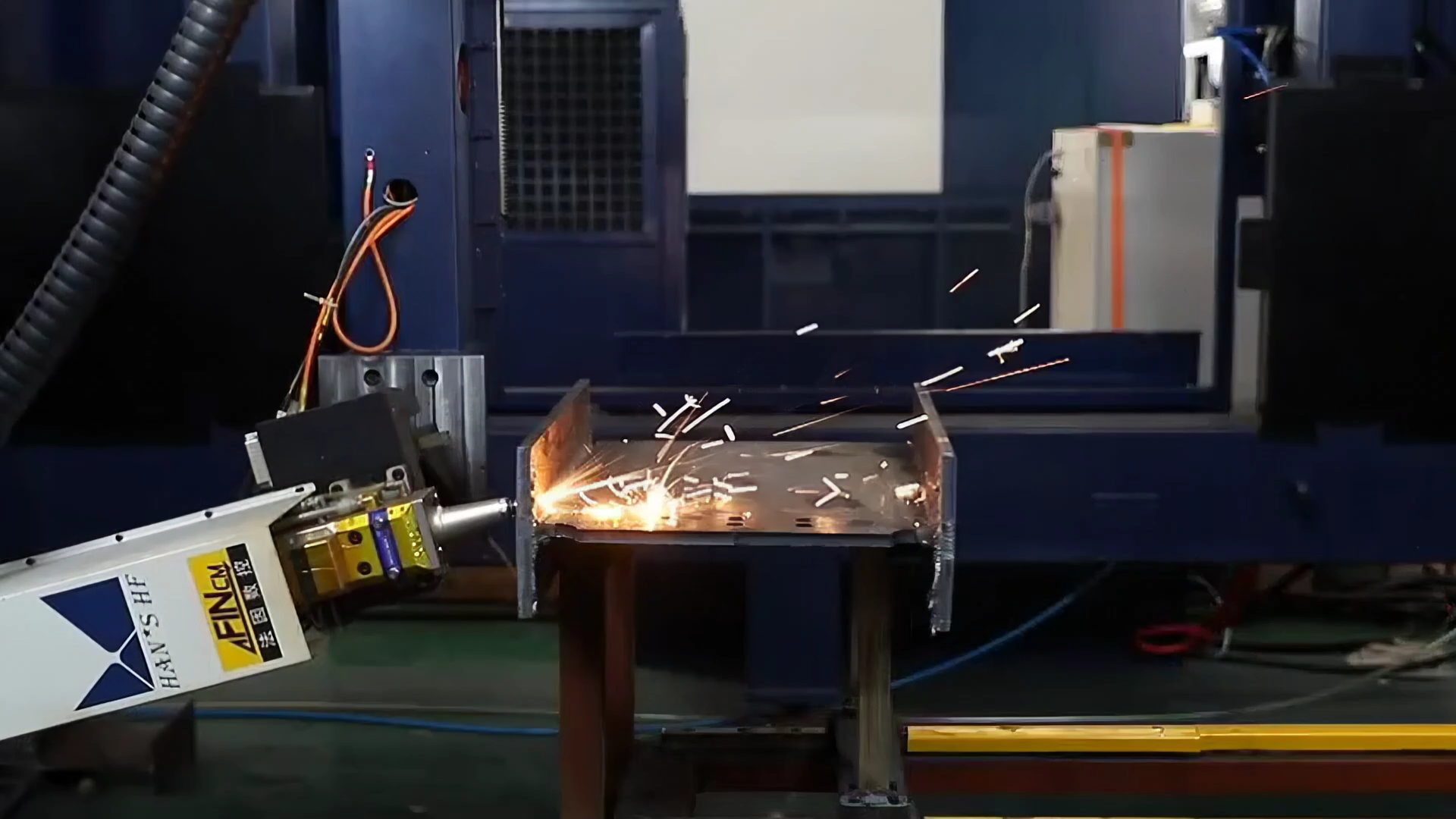

Сварка

Сложное соотношение составляющих делает структуру чувствительной к нагреву до температуры плавления. При рекристаллизации свойства и пропорции химических веществ изменяются. В каждом случае метод и присадочные материалы выбирают на основании технической документации и рекомендаций производителя.

Особенности:

- Лигатуры снижают теплопроводность и увеличивают концентрацию тепла в месте стыка;

- Повышенный коэффициент линейного расширения: приводит к жесткому соединению свариваемых деталей и трещинам.

- Трещины: горячие у аустенитов, холодные — у мартенситов;

- Потеря антикоррозийных качеств из-за выпадения карбидов, частичное восстановление закаливанием;

- Стабилизации при закаливании сварного шва приводит к потере пластичности.

В качестве решения применяют электроды увеличивающие феррит, содержащие легирующие добавки. Если шов получается неоднородным в околошовной зоне появляются диффузные деформации.

Технологию сварки подбирают исходя из теплопроводности, свойств и массы всех элементов. Операцию производят в среде защитных газов с предварительным нагревом и быстрым охлаждением. Несмотря на то, что температура плавления некоторых сталей превышает 1200⁰, критические терморежимы ускоряют окисление и распад ряда соединений.

Часть марок не пригодна к изготовлению сварных конструкций, только для клепаных, обработки штампованием или производства крепежей. Если сварка необходима, решение находят расчетным путем. При постановке трудных задач проводятся предварительные испытания.

Заказать звонок

Заказать звонок Написать на почту

Написать на почту Telegram

Telegram